time : 2022-10-11 10:18 作者:凡亿pcb

在SMT表面贴装工艺的回流焊接过程中,贴片元件会由于翘曲而产生脱焊缺陷,这被形象地称为“立碑”现象(也称为“曼哈顿”现象)。

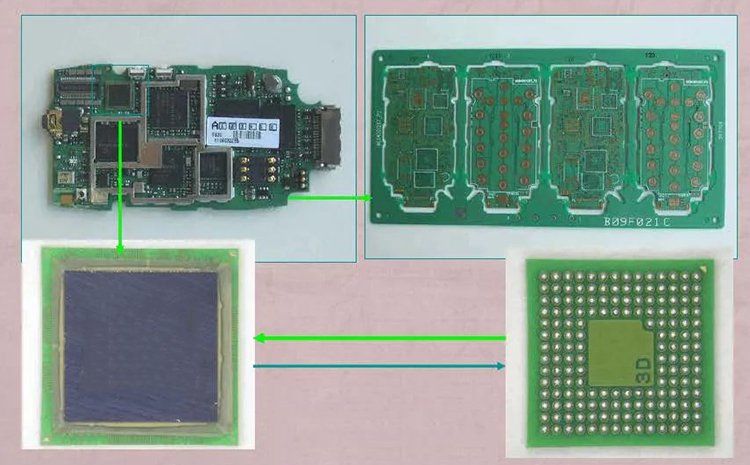

贴片元件(如贴片电容、贴片电阻等)的回流焊接过程中经常出现“立碑”现象。贴片元器件的体积越小,“立碑”现象就越容易发生。特别是在生产1005或更小的SMT元件时,很难消除“立碑”现象。造成SMT焊接缺陷的因素也很多。下面就跟着凡亿的专业技术人员一起来简要分析一些主要因素吧!

1.预热期

当预热温度设置较低且预热时间设置较短时,元件两端锡膏不同熔化的概率将大大增加,导致两端张力不平衡,形成“立碑”。因此,应正确设置预热期间的工艺参数。根据凡亿专业技术人员多年的经验,预热温度一般为150+10℃,预热时间约为60-90秒。

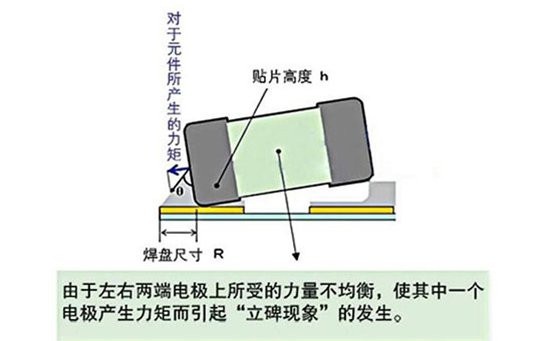

2.焊盘尺寸

在设计片状电阻和电容焊盘时,应严格保持其整体对称性,即焊盘图案的形状和尺寸应完全一致,以确保当锡膏熔化时作用于元件上焊点的合力为零,从而形成理想的焊点。设计是制造过程的第一步,不正确的焊盘设计可能是安装部件的主要原因。有关具体的焊盘设计标准,请参考ipc-782《表面安装设计和焊盘布局标准》。事实上,超过元件的焊盘过多可能会导致元件在焊料润湿过程中滑动,从而导致元件从焊盘一端拉出。

对于小型薄板片状元件,为元件的一端设计不同的焊盘尺寸,或将焊盘的一端连接到接地板,也可能导致元件竖立。使用不同尺寸的焊盘可能会导致焊盘加热和焊膏流动时间不平衡。在回流焊接期间,元件几乎漂浮在液态焊料上,并在焊料凝固时到达其最终位置。焊盘上的不同润湿力可能导致元件缺乏附着力和旋转。在某些情况下,延长液化温度以上的时间可以减少元件竖立。

3.焊膏厚度

当焊膏厚度变小时,立碑现象就会大幅减小。这是由于:(1)焊膏较薄,焊膏熔化时的表面张力随之减小。(2)焊膏变薄,整个焊盘热容量减小,两个焊盘上焊膏同时熔化的概率大大增加。焊膏厚度是由模板厚度决定的,表2是使用o.1mm与0.2mm厚模板的立碑现象比较,采用的是1608元件。一般在使用1608以下元件时,推荐采用0.15mm以下模板。

4.贴装偏移

通常,当焊膏在回流过程中熔化时,由于表面张力,安装过程中产生的元件偏移将通过拉动元件来自动校正。我们称之为“自适应”,但如果偏移严重,拉动将导致组件竖立并产生“立碑”现象。这是因为:

(1)与元件接触越多的焊料端获得更多的热容,因此它首先熔化。

(2) 元件两端与焊膏之间的粘附力不同。因此,应调整元件的放置精度,以避免较大的放置偏差。

5.元件重量

较轻元器件的“立碑”现象发生率较高,因为不平衡张力容易拉动部件。因此,在选择元器件时,如果可能,应优先考虑尺寸和重量较大的部件。

这几天我们统共给大家介绍了很多解决SMT贴片焊接缺陷的办法,但它们往往相互制约。例如,提高预热温度可以有效消除立碑,但由于加热速度较快,可能会产生大量焊锡球。因此,在解决这些问题时,我们应该多方面考虑,选择折中方案。